熱門下載

聯系粵佳

廣州市譜源氣體有限公司

常用氣體(乙炔,氧氣,液化石油氣LPG)安全規范

2009-12-16 19:00:00

一、乙炔

乙炔屬于碳氫化合物,又名電石氣,化學分子式為C2H2,在常溫和常壓下是無色無味的氣體。工業用乙炔因含有硫化氫(H2S)、磷化氫(PH3)和氨(NH3)等雜質,故具有特殊的刺激性臭味和一定的毒性。

在標準狀態下,乙炔的密度為1.17kg/m3,易與空氣均勻?昆合形成爆炸性混合物。

乙炔的液化溫度為-82.4~-83.6℃,液態和固態乙炔,受摩擦或沖擊會發生爆炸。

乙炔微溶于水,能溶于苯、汽油,易溶于丙酮。其在丙酮中的溶解度與乙炔的壓力和溫度有關,如在1MPa、10℃時溶解度為293g/kg。

1.乙炔的燃燒特性

乙炔是可燃氣體,它與空氣混合燃燒時所產生的火焰溫度可達2350℃,乙炔與氧氣混合燃燒溫度可達3000~3300℃。

(1)乙炔完全燃燒的反應式為

2C2H2+5O2=4CO2+2H2O+Q

乙炔的高熱值(在0℃和0.1MPa下)為Q=58520kJ/m3;低熱值(換算到20℃和0.1MPa)為Q=52668kJ/m3;

(2)乙炔的自燃點為335℃,易受熱自燃。

(3)火焰傳播速度快,在空氣中傳播的最高速度為2.87m/s,在氧氣中為13.5m/s。

(4)點火能量小,僅0.019mJ,容易發火。

由此可見,乙炔是一種具有爆炸性危險的氣體。乙炔分子不穩定,很易分解,隨著乙炔的分解即放出它在生成時所吸收的全部熱量。

2.乙炔的爆炸特性

乙炔是不飽和的碳氫化合物,可發生分解反應和聚合反應,具有爆炸的危險性。

乙炔的爆炸性首先取決于乙炔在一瞬間的壓力和溫度,同時,乙炔爆炸的可能性也決定于其中含有的雜質、水分、催化劑以及火源的性質、形狀和散熱的條件等。

一般來說,當溫度超過200~300℃時,就開始聚合反應,形成其他更復雜的化合物,如苯(C6H6)、苯乙烯(C8H8)、甲苯(C6H5CH3)等。聚合反應是放熱反應,氣體溫度越高,聚合反應越大,放出的熱量會促使更進一步聚合。當溫度高于500℃時,未聚合的乙炔分子就會發生爆炸性分解,生成碳和氫氣。如果這種分解是在乙炔發生器或乙炔瓶等密閉容器內進行時,由于溫度和壓力的急劇增高就會引起爆炸。

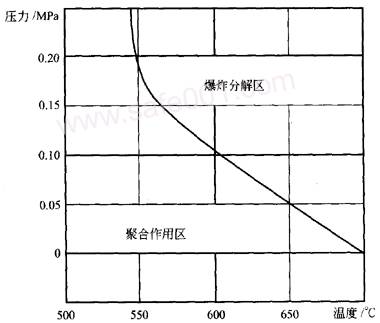

增加壓力也能促使和加速乙炔的聚合和分解反應。溫度和壓力對乙炔的聚合反應和爆炸分解的關系由圖2-4中的曲線表示。從圖中可以看出:當壓力為0.15MPa,溫度超過580℃時,就能形成分解爆炸。

圖2-4 乙炔的聚合和分解爆炸范圍

乙炔與空氣混合能形成爆炸性?昆合物,爆炸極限為2.55%~80%,自燃點為305%;與氧氣混合有更寬的爆炸濃度范圍,其爆炸極限為2.8%~93%,自燃點為300℃;與氯氣混合在日光照射下或加熱即發生爆炸;乙炔還能和氟、溴等化合,發生燃燒爆炸。

乙炔與銅、銀接觸會生成乙炔銅(Cu2C2)和乙炔銀(Ag2C2)等爆炸化合物,當受到摩擦沖擊時就會發生爆炸。 工業用乙炔含有磷化氫和硫化氫,磷化氫的自燃點較低,溫度為100~149℃時就會發生自燃,容易引起發生器乙炔和空氣混合氣的著火爆炸事故。磷化氣來自電石內雜質磷化鈣與水的作用。

將乙炔與氮、水蒸氣和一氧化碳等不起反應的氣體混合或者將乙炔溶于液體,可降低其分解爆炸的危險性。

3.乙炔的安全使用

根據對乙炔的危險性分析,使用乙炔時必須注意下列安全要求。

(1)不得超過安全規則規定的壓力極限,如中壓乙炔發生器的工作壓力不得超過0.147MPa。

(2)不得超過安全規則規定的溫度,如發生器發氣室的乙炔溫度不得超過90℃,水溫不得超過60℃。

(3)裝盛乙炔的容器和管道需保持良好的冷卻條件,例如在給發生器灌水時,必須達到規定的水位,以保證有足夠的冷卻用水,又如發生器不得在夏季烈日下曝曬等。

(4)在操作使用乙炔發生器或在乙炔存在的車間、庫房等場所工作時,必須嚴格遵守有關規定,嚴禁煙火。

(5)裝盛乙炔的容器或管道應遠離火源,以防噴濺的火星點燃乙炔,造成事故。安全規則規定,乙炔發生器距離火源不得小于10m。

(6)在氣焊與氣割操作中,一旦形成了乙炔與空氣(或氧氣)的爆炸性混合氣(如加入電石后在發生器的發氣室里,在發生回火的膠管里,或者在焊補的燃料容器里等),就必須采取安全措施,徹底排除后,才能給焊割炬點火或者進行焊補動火。

(7)乙炔著火時,嚴禁使用四氯化碳滅火器撲救。否則除了有爆炸危險外,還會產生有毒氣體光氣(COCl2)。

(8)乙炔發生器的零件,如管接頭、閥門、襯墊及其他附件損壞時,不得用銀和銅制造的零件替換。某些容易腐蝕生銹的管件需用銅制零件替換時,含銅量應低于70%。

(9)乙炔發生器上禁止使用水銀溫度計。

(10)乙炔中磷化氫含量應低于0.08%。在啟用新的一批電石或者對電石質量情況不明或發現質量有問題時,應及時化驗分析乙炔的雜質含量。灑落在地面上的電石粉末,不得用水沖洗,以免磷化氫自燃著火。

(11)電石與水接觸前,可先用氮氣吹掃發氣室,將空氣排出。

(12)在浮桶式發生器的浮桶放人室桶里的操作中,人的頭部不得處于浮桶上方,盡量兩人操作。

(13)限制乙炔管道的直徑也是防爆的一種技術措施。例如安全規則規定:工作壓力0.007~0.15MPa的中壓乙炔管道,應采用內徑為80mm以下的無縫鋼管;工作壓力0.15~0.25MPa的高壓乙炔管道,應采用20mm以下的無縫鋼管。使用中不得隨意更換大管徑管道。

二、液化石油氣

液化石油氣是石油煉制工業的副產品。其主要成分丙烷(C3H8)約占50%~80%,其余為丙烯(C3H6)、丁烷(C4H10)和丁烯(C4H8)等。液化石油氣在氣態時是一種略帶臭味的無色氣體。在常溫常壓下,組成液化石油氣的這些碳氫化合物以氣體狀態存在,只要外加不大的壓力(0.5~1.5MPa)即變成黃綠色油狀液體,因此便于裝入瓶中儲存和運輸。

隨著我國石油化學工業的發展,用液化石油氣代替乙炔用于氣割,具有較好的安全性。液化石油氣也可用于焊接有色金屬。國外還用乙炔和液化石油氣混合,作為氣焊的燃燒氣源。

1.液化石油氣的燃燒特性

(1)液化石油氣燃燒的化學反應,以丙烷代表石油氣為例分析。

C3H8+5O2=3CO2+4H2O+Q

其中,Q=2340.8kJ/mol,火焰溫度為2000~2800℃,由此可見,其比氧乙炔焰溫度低200~300℃,用于氣割時金屬熱時間需稍長,但可減少切口邊緣過燒現象,切口整齊,切割質量較好。

(2)組成石油氣的幾種氣體都能和空氣形成爆炸混合氣。但它們的爆炸極限范圍都比較窄。例如丙烷、丁烷和丁烯的爆炸極限分別為2.17%~9.5%,1.15%~8.4%,1.7%~9.6%,比乙炔要安全得多。但液化石油氣與氧氣混合有較寬的爆炸極限,其范圍為3.2%~64%。有關石油和氧氣混合的燃燒爆炸性能的試驗結果見表2-2。

(3)液化石油氣易揮發、閃點低,其中的主要成分丙烷揮發點為-42℃,閃點為-20℃,所以在低溫時,它的易燃性是很大的。

(4)氣態石油氣比空氣密度大,易向低處流動并能擴散到很遠的地方,遇明火燃燒而滯留積聚在低洼處與空氣易形成爆炸性混合氣。液態石油氣比汽油密度小,能漂浮在水面上,隨水流動并在死角處聚集,而且常溫常壓下會迅速揮發,這時體積可以膨脹250~350倍而快速擴散。

(5)液化石油氣有一定的毒性,在空氣中含量很少時一般不會中毒;當濃度較高時,就會引起人的麻醉;當空氣中的濃度大于10%時,則有使人中毒的危險。

(6)液化石油氣對普通橡膠導管和襯墊有膨潤和腐蝕作用,能造成膠管和襯墊的穿孔或破裂。

2.液化石油氣使用安全

(1)使用和儲存液化石油氣瓶的車間和庫房下水道的排水口,應設置安全水封,電纜溝進出口應填裝砂土,暖氣溝進出口應砌磚抹灰,防止氣體竄人其中發生火災爆炸,室內通風孔除設在高處外,亦應在低處設有通風孔,以利空氣對流。

(2)襯墊、膠管等必須采用耐油性強的橡膠,不得隨意更換襯墊和膠管,以防因受腐蝕而發生漏氣。

(3)冬季使用液化石油氣,可在用氣過程中以低于40℃的溫水加熱,也可用幾個石油氣瓶并聯,以保證供氣量的需要,嚴禁用火烤或沸水加熱,不得靠近爐火和暖氣片等熱源。

(4)防止泄漏。如膠管與氣瓶和焊割炬的連接處,以及氣瓶閥等應保證連接嚴密。

(5)在使用和儲存過程中,如發現漏氣而又無法制止時,應立即把瓶體移至室外安全地帶,讓其逸出,直到瓶內氣體排盡為止。有缺陷的氣瓶和瓶閥應標明,并送專門修理部門,經修理和試驗合格后,才能重新使用。

三、氧氣

1.壓縮純氧及其危險性

在標準狀態下,氧氣是一種無色、無味、無臭的活性氣體,其分子式為O2密度為1.43kg/m3,比空氣稍重(空氣密度為1.29k8/m3);在-183℃時,氧變成淡藍色的液體;在-219℃時,就凝成淡藍色雪狀的固體。 國內經常發生輸氧管道著火事故,其燃燒多始于管路或管件內部,尤其是減壓閥、截止閥、彎頭、三通或四通、法蘭連接等管件處。當其因某種原因被引燃后,首先管壁的某處被高熱的火焰燒穿,高壓氧氣流夾帶火舌從孔口噴出,引起管道呈白熱狀態的更熾熱的燃燒。同時,常在氧氣流噴出之際,發生爆炸似的響聲,此響聲常被誤認為發生爆炸。其實只不過是伴隨金屬火災而產生的管道破裂,并在壓力下氣體噴出的燃燒現象。

氧氣只是助燃物質,本身是不燃燒的,管道材質為碳鋼也是難燃的,那為什么會發生輸送管道火災呢?

(1)氧氣流中夾帶的可燃固體顆粒是造成輸氧管道火災的能源之一。

當管道中殘存有鐵銹垢,或氧氣流中因某種原因混入固體顆粒,而被高速流動的氧氣流席卷流動時,盡管固體小顆粒經摩擦所攜帶的熱量很小。但顆粒間被熱導率很低的氧氣流所包圍,就存在蓄熱可能。如該顆粒是砂子、Fe3O4等難燃物質,是不會引燃管壁而著火;若為焦炭粒子(積炭)、煤粒子、鐵粉(FeO、Fe2O3)等可燃粒子,因其著火溫度遠低于鐵的著火溫度,在常壓氧氣中約300~400℃,而在高壓氧氣流中還要低數十攝氏度。因此鐵粉,在氧氣中流中流動時與管壁摩擦很容易達到著火溫度而自燃引起受熱燃燒。鐵粉燃燒放熱量大(7285J/g),而且又被熱導率很低的氧氣流包圍,熱的傳遞受阻,故鐵粉在高壓氧氣流中燃燒熱的蓄積會使自身成為高熱(多為1000~2000℃)的熾熱粒子,其溫度足以把管道內的可燃物點燃,特別是燃燒反應的鐵粒子表面,具有中間生成物的活性氧使燃燒反應更為劇烈。

在鐵銹垢中,主要是未完全氧化的FeO、Fe2O3和Fe3O4,鐵銹垢的顆粒度為10目、50目、100目時,瞬間引燃溫度為312~315℃。比鐵粉著火溫度還低。由此可見,輸送潮濕氧氣的管道,如再改輸干燥氧氣時,因其內壁會產生鐵銹,則有發生輸氧管道火災的極大危險。

(2)輸氧管道中存在著可燃物,必定會造成輸氧管道著火。

任何可燃物質在氧氣流中的燃點要比在空氣中為低,而氧的濃度和純度越高,燃點越低,壓力越大,燃點越低。表2-3列出金屬的燃點與氧氣壓力的關系。

又如,工業礦物油脂與30atm(3039750Pa)以上的氧氣接觸,會立即發生強烈的化學反應而自燃,并且這些可燃物一旦燃燒起來,燃燒速度比空氣中快得多。這樣強烈的燃燒是以誘發法蘭盤、管道等金屬材料的燃燒,而且當可燃材料的燃燒熱越大,引燃金屬材料的可能性越大。特別是當管道的法蘭、閥門、三通等處的密封元件為橡膠、石棉板、塑料等高分子材質時,燃燒軟化后會被帶壓的氧氣流吹走,進而造成噴氧災害。

(3)絕熱壓縮產生的熱量可以釀成管道火災的火源。

在管道內,當處于高壓狀態的氧氣急劇降至低壓狀態,可產生近于絕熱狀態的壓縮過程。由于壓縮熱量產生的速度快,而且難于在瞬間傳遞出去,故會使壓縮系統急劇升溫。其溫升與壓力變化幅度的函數關系為

![]()

式中 Y——氣體的比熱容比(Cp,Cv)。

當p2=150atm(15198750Pa)時絕熱壓縮后的氣體溫度為953℃,足以引起管壁與氧之間的燃燒反應發生。當其中存有鐵垢(312~315℃)、鐵粉(300~400℃)、潤滑油、纖維、橡膠聚乙烯(300~500℃)等可燃物時,15atm(1519875Pa)的氧氣急劇壓縮就可引起可燃物質著火。因此,絕熱壓縮發生在輸氧管道內是不可忽視的火源之一。

(4)熔敷在內壁上的赤熱鐵粉會燒穿管壁。

根據資料記載;鐵粉自燃點為316℃,粉碎下限為120g/m3,最小點火能量為100mJ。這樣,堅硬固體顆粒或氣流沖刷管壁,而摩擦損耗脫離的鐵粉,在摩擦熱的作用下,是很容易發生自燃。處于自燃狀態的赤熱鐵粉在高速氧氣流中高速運動,而流到急變的直轉彎部位(如T形管處),便以極大的動量撞擊管內壁,耗去大部分動能后,沿管壁沉積下來,造成赤熱鐵粉的蓄積,其在燃燒中會逐步熔化而黏附在管內壁上。熔敷處的管壁在此高溫下,可發生鐵與氧的燃燒反應,造成管壁切割穿孔,發生噴氧災害。

因此,輸氧管道選用不銹鋼管材。密封墊選難燃或不燃材料。潤滑油選用蒸氣冷儲液。安裝檢修完后要認真脫脂,并用干燥氮氣吹掃、試壓。

2.氧氣使用安全

(1)常壓下空氣中氧含量超過正常數值時,會急劇增加可燃物的燃燒速度。如空氣中氧濃度達30%時,棉布的燃燒速度比在含氧21%的空氣中快兩倍,因此,制氧工廠動火時,空氣中氧濃度不得超過21%。

(2)常壓下,空氣中氧含量超過40%時,有可能發生氧中毒。吸入40%~60%含氧空氣時,會出現胸骨后不適感,輕咳、進而胸悶,胸骨后燒灼感和呼吸困難。嚴重時可發生肺水腫,甚至出現呼吸窘迫綜合征。長期處于氧分壓為60~100kPa(相當于吸人氧濃度為40%左右)的條件下,可發生眼損傷,嚴重時可失明。因此,禁止用純氧來改善空氣條件或通風換氣。

(3)氧氣充裝、排放速度過快,容易產生靜電火花。充氧時壓力超過9.8MPa,氧氣流速將大于允許流速幾倍,氧分子與管壁摩擦會產生靜電火花,若瓶閥上有油脂,就會發生燃燒。

——————————————————————————————————————————

相關鏈接:高純乙炔 高純氧氣 LPG標準氣